近日,聯想集團全球“母本工廠”——南方智能製造基地高分獲評智能製造能力成熟度(以下簡稱“CMMM評估”)四級優化級水平,代表了國內製造企業在智能製造領域所能達到的最高水平。由此,聯想也成為國內首家通過四級認證的計算機整機製造企業。

數字經濟時代,智能製造成為製造業轉型升級的重要方向。CMMM評估由工信部中國電子技術標準化研究院組織開展,基於全國數萬家企業的智能製造能力成熟度數據,對國內製造業智能化發展情況進行全面系統分析,被稱為“中國製造業智能製造發展數據地圖”。

此次評估圍繞“智能+製造”兩個維度,為企業提供了一個評價其智能製造綜合水平的框架,以引導企業確立戰略目標、採用適宜的方法與路徑來實現智能製造。今年8月5日-8日,評估組在南方智能製造基地展開了為期4天的現場正式評估。評估範圍覆蓋組織戰略、數據、集成、工藝設計、計劃與調度、生產作業、設備管理、倉儲配送等15個能力子域,涉及對11個部門共60人次的訪談。

最終,聯想南方智能製造基地憑藉智能生產排程、智能庫存消耗模擬及ESOP(智慧工藝系統)最優工藝分配等業內領先實踐以及端到端全流程的智能化管理體系,贏得了評估組的一致認可。

生產排程工作如同“指揮官”,是決定整個生產效率的關鍵一環。然而,傳統的電子表格+人工的排產方式已經無法適應現代生產的快節奏。對此,聯想南方智能製造基地引入了智能化生產排程系統(Smart APS)。其基於生產排程場景深度融合專家經驗與AI算法模型,幫助工廠兼顧效率、交付與成本。目前,聯想南方智能製造基地已將生產排程時間從6小時縮短至0.5小時,排產效率提升12倍,決策效率近乎翻倍,更實現了交付效率3.5倍的提升。

生產完成後如何精準控制庫存,也是製造業面臨的一大挑戰。聯想南方智能製造基地智能庫存模擬系統應用了先進的AI算法模型,可為產品做動態排名,同時基於智能化引擎實現產品推薦,推動了獃滯庫存佔比下降18%,在提升工廠效益的同時有效減少了庫存積壓與貶值風險。

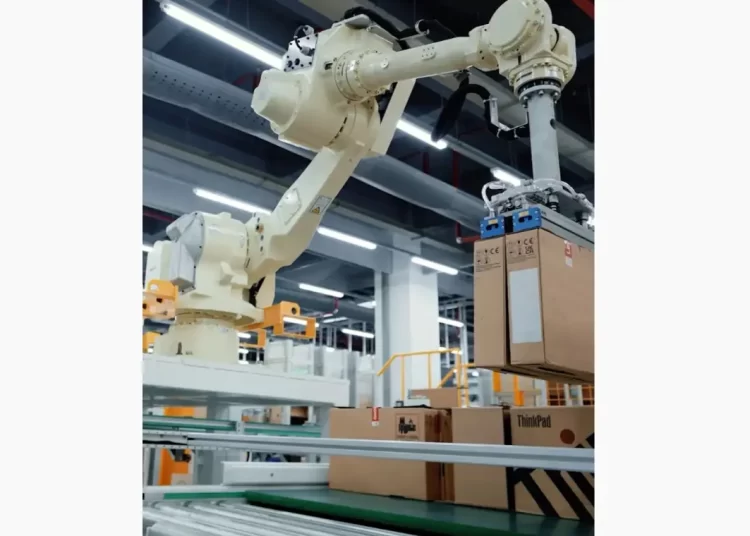

事實上,聯想南方智能製造基地是先進制造的“集大成者”。在生產排程、庫存管理方面的智能化只是該基地先進制造的一個切面。作為聯想集團全球“母本工廠”,南方基地以聯想集團多年積累的豐富製造業經驗和實踐為基礎,深入融合了聯想自主開發的智能化系統解決方案,通過應用Al、物聯網、數字孿生、大數據分析等先進技術,實現了人、機、料、法、環等多個場景的全面數字化管理,打造了自動化和智能化深度融合的智能製造新標杆。

目前,南方智能製造基地共擁有9大高自動化率標杆線和12大智能製造系統。其中,智能控制平台是當前國內理念最先進、功能最完善、規模最顯著、裝備最精良、可視化效果最精細的離散製造行業運營平台,可實現全球多園區運營。

此外,南方智能製造基地還以打造低碳綠色智慧園區為宗旨,運用物聯網、大數據分析等技術,自動化採集園區產線水、電、氣等能耗數據,溫濕度、排放等環境數據,幫助園區基於透明可視的數據進一步做動態分析和決策。

2023年5月,聯想南方智能製造基地正式規模投產,將實現智能產品年產1600萬台以上,帶動上下游企業帶來數十萬就業崗位。這也標誌着聯想集團“東西南北中”智能製造全方位布局的構建完成。其中,合肥產業基地是目前全球最大的智能計算設備研發和製造“燈塔工廠”;武漢產業基地是聯想移動終端製造最大、最先進的自有工廠;(天津)智慧創新服務產業園則是ICT行業首家“零碳工廠”。

此次聯想南方智能製造基地獲評智能製造能力成熟度四級認證,也進一步印證了聯想的智造實力。未來,聯想將持續深化智能技術在產業側的落地,助力培育新質生產力,為中國經濟高質量發展貢獻更多“聯想智慧”。